Der letzte Baustein, um das lange angekündigte Big Lift Dokument fertig zu stellen. Hier ging es darum, mit Tankwagen ein wenig mehr mit Ketten zu experimentieren, und zwar sowohl zum stabilisieren als auch um anzuheben. Die Bilderstrecke ist hier bei Flickr.

Tankwagen Big Lift from Irakli West on Vimeo.

Zusammenfassung:

Erproben von Ketten als Anschlagmittel für Abstützung und Hebesystem. Anheben in fünf Schritten: Erkundung, LKW sichern, PKW absenken bzw. sichern, LKW heben und Rettung. Gesamtzeit Stärke 0/1: 40 Minuten. Geschätze Zeit bei 1/8: 10 Minuten nach Eintreffen bis zum Herausziehen des PKW. Hubhöhe LKW: ca. 40cm.

Die Lage und das Problem:

Hier haben wir einen Unfall, bei dem ein Tankwagen seitlich auf einem PKW zu liegen gekommen ist. Die Kammern sind leer, was logischerweise eine enorme Bedeutung für Gewicht, aber auch Punktbelastung hat, und es laufen keine Betriebsstoffe aus.

Bei diesem Übungsgelände in Dänemark ist dies übrigens eine „permanente“ Lage: Aus Arbeits-Sicherheitsgründen wurden sowohl auf der Unterseite als auch unter dem Aufbau des LKW Stützen angebracht.

Ziel ist, den Tankwagen möglichst schnell anzuheben um die darin eingeklemmten Insassen befreien zu können.

Das größte Problem liegt auf der Hand: es ist bei dieser Form von Aufbau besonders schwierig, Ansatzpunkte sowohl für das Anheben als auch für das Stabilisieren zu finden.

Nachfolgend die „Zutaten“ um diese Lage problemlos und schnell bewältigen zu können. Alleine benötigt man ca. 30-40 Minuten, für eine geübte Gruppe ist ein Zeitrahmen von 10-15 Minuten zu erwarten.

Die wichtigsten Elemente:

· Zwei Stützen zum Stabilisieren, mit „Multi-Base“

· Eine Stütze mit hydraulischem Zylinder zum Heben

· Drei Ketten (zulässige Last= 4 Tonnen)

· Luft für die Stützen (Druckminderer, Steuerorgan)

Die Vorgehensweise folgt dem fünf-Schritte-Prinzip.

Schritt 1: Erkundung

Beim Big Lift konzentrieren wir uns auf die Last und den Aufbau. Zu einer Erkundung gehören normalersweise Informationen über Ladung, auslaufende Betriebsstoffe uvm.

Zunächst schätzen wir das Gewicht: Der Tankwagen hat drei Achsen, Richtwert ist somit 30 Tonnen zulässiges Gesamtgewicht. Allerdings ist er leer (minus 15 Tonnen) und die verbleibenden 15 Tonnen sind an der Fahrzeugunterseite. Zudem liegt der LKW schräg, wir sprechen hier also von maximal 5 Tonnen Stützlast. Vermutlich sind es sogar deutlich weniger, aber wir wollen auf der sicheren Seite bleiben.

Als Nächstes schauen wir nach Anschlagpunkte für Stütz- und Hebesystem. Problem bei runden Aufbauten, also insbesondere Tankwagen oder Betonmischer, sind die fehlenden direkten Aufnahmepunkte. Vorteil hingegen ist die Stabilität dieser Aufbauen – sie halten wesentlich mehr aus als Planen, Spriegel oder Alublech.

Schritt 2: Sicherung LKW

Der LKW wird ggf in allen sechs Richtungen (oben / unten, rechts / links und vorne / hinten) gesichert. In diesem Fall wäre die Längssicherung wichtig, beispielsweise mit Keilen, oder aber auch andere Mittel (Seilwinde etc.). Kritisch ist die Sicherung nach unten – der LKW darf sich auf gar keinen Fall weiter nach unten bewegen, und die Eingeklemmten Personen und vor Allem die Rettungskräfte weiter gefährden.

Somit werden als Erstes die Sicherungsstützen eingezogen. Hier kommen die Ketten sprichwörtlich zum tragen: die Stützen werden an den Aufbau angelehnt, die Ketten vom Stützenkopf an den LKW-Rahmen und zurück gezogen. Die Bodenplatten werden in diesem Fall mit Spanngurt an den LKW gezogen. Schnureisen oder Erdnägel wären besser geeignet, allerdings ist das wie hier auf Betonboden nicht immer möglich. Wenn Spanngurte verwendet werden, dann so tief ansetzen wie möglich um ein Späteres Anheben nicht zu behindern.

Man sollte auch eine Punktbelastung des Tanks vermeiden, um ihn nicht zu beschädigen oder gar zu punktieren. Als Kantenschutz eignet sich beispielsweise die mit Aramid (sprich: Kevlar) versehene Neoprenplatte, alternativ auch ein Hochdruck-Hebekissen. Hier sieht man übrigens gut, warum sich die Beschaffung besonders robuster Kissen lohnt…

Schritt 3: Sicherung / Absenkung PKW

Nun werden der PKW „nach unten“ gezogen. Hierfür verbindet man die Räder mit einem Spanngurt. Meistens ist die Last des LKW bereits so groß, dass sie den PKW ganz an den Boden drückt, und die Spanngurte nicht automatisch den PKW absenken. Vorteil ist jedoch, dass der PKW im nächsten Schritt (LKW anheben) nicht ausfedert und mit nach oben geht – somit wäre nichts gewonnen.

Im Gegensatz zum Unterfahrunfall müssen wir uns hier nicht um die LKW Achsen kümmern, wir gewinnen also etwas Zeit.

Schritt 4: Anheben LKW

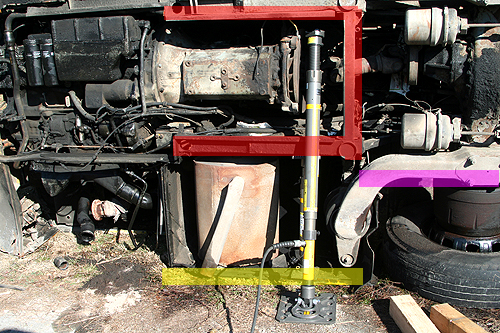

Nun soll der LKW angehoben werden. Das Mittel der Wahl ist eine Stütze mit Kette, plus 10 Tonnen Hydraulikheber.

Wir können hier, wie in einem Planspiel, auch die Alternativen in Erwägung ziehen und sie bewerten. Im Bereich der Hydraulik kommen eine Winde bzw. der Teleskopzylinder in Betracht. Mit etwas Mühe – und unter Umständen mit etwas Unterbau wären diese anzubringen. Größtes Problem ist hier die Punktbelastung am Tank. Man müsste auf jeden Fall etwas Geeignetes finden um diese Punktlast zu verringern. Es böte sich Hartholz an, aber das wäre schon ein wackeliges Konstrukt.

Weitere Alternative sind Hebekissen, sowohl Hochdruck als auch Niederdruck. Bei beiden müsste man etwas unterbauen (ND) oder sehr viel unterbauen (HD) – und dieser Unterbau stellt hohe Anforderungen an die Bedienmannschaft. Vorteile sind die geringe Punktbelastung – die Kissen würden sich um den Aufbau wölben – und insbesondere, dass man beim Hebevorgang im Gegensatz zur Hydraulik von ausserhalb der Gefahrenzone arbeiten würde. Die Niederdruck-Kissen sind wegen der wesentlich größeren Hubhöhe vorzuziehen.

Die hier gewählte Alternative ist die Stütze mit Kette und Hydraulikzylinder. Das Ansetzen geschieht genauso wie die unter #2 beschriebene Methode für die Abstützung. Weil der Hub vertikal geschieht, wirken keine nennenswerten Seitkräfte auf die Hubstütze, somit muss diese nicht zwingend fixiert werden (Erdnägel / Spanngurt).

Wichtig ist auch hier die Lastverteilung, ich habe ein Paar Schnureisen eingezogen, um eine weitere Variante aufzuzeigen.

Der Hubvorgang ist recht schnell erledigt. Hier sieht man übrigens gut, warum man zwingend getrennte Hub- und Abstützsysteme braucht. Irgendwann ist der Hydraulikkolben zu ende. Die 25cm Hubhöhe haben in noch keinem Szenario ausgereicht. Man „legt“ die Last also in das Stützsystem – übrigens eine gute Möglichkeit zu sehen, ob man sauber gearbeitet hat – und setzt am Hubsystem nach, indem man die Stütze etwas ausfährt und den Kolben wieder auf den Nullpunkt bringt. Es beginnt ein neuer Hubvorgang.

In diesem Fall war ein Hub von ca. 40cm ausreichend, um den PKW zu befreien. Die Tatsache, dass nur ein Hubsystem verwendet wurde, und dieser auch nicht mittig angebracht war, hatte keine Auswirkung: der Lift ging ausgesprochen sauber und gleichmäßig.

Schritt 5: Rettung

Nun könnte man den PKW – auch mitsamt eingespannten Rädern – mit einer Winde herausziehen und die eingeklemmten Insassen befreien. Nicht die sanfteste Methode, aber wir sind da mit dem Radlader ran – das Auto musste entsorgt werden. Trotzdem eine ziemliche Freude wenn man sieht, dass das ganze Konstrukt eigentlich wunderbar funktioniert hat!

Fazit

Erfreulicherweise hat man hier eine sehr gute Option, um mit schwierigen Objekten zu arbeiten – mit den Ketten kann abgesichert und angehoben werden. Diese Lage ist deutlich „einfacher“ als ein Unterfahrunfall. Nicht zu vergessen jedoch, dass der Tankwagen leer war. Bei einem mit Diesel gefüllten LKW würde ich wesentlich mehr auf die Punktbelastung des Tanks achten bzw. diese verhindern. Und würde der LKW komplett auf dem PKW liegen, die Räder als ebenfalls in der Luft sein, so wäre ein schneller Lift sicher nicht zu bewerkstelligen.

Wie auch immer, hiermit hat man immerhin eine Schublade mehr, aus der man eine elegante Lösung zaubern kann.

Tanker Big Lift

The goal of this experiment was the use of chains both for lifting and stabilising. Round vehicles such as tankers and concrete mixers pose their own problems, as it is almost impossible to find appropriate fixing points for stabilization and lifting – unless you have chains! On the positive side, concrete drums and tanks tend to be quite stable, more so than usual semi trailers with thin metal sheeting.

The struts are leaned against the truck, and chains are run underneath the tank to the truck frame. Forces are dispersed using an aramide reinforced neoprene pad, or simply a high pressure airbag (which is why you want to purchase some robust bags in the first place).

The lifting system is the same, plus a 10 ton hydraulic ram.

The five step process of lifting is: recon (what weight are we working with and where are the fixing points), stabilization, lowering and securing the car, lifting the truck and finally the rescue.

The entire process took approximately 40 minutes from start to end for me alone. A well trained crew of 6-8 could achieve this in 10 minutes flat.

Had the tank not been empty, this lift would habe been more difficult if not impossible. I would have been nervous about puncturing the tank, and the last thing you want is thousands of gallons of diesel pouring out!